Lärmschutz

Jungbrunnen für Halbleiterchips

Wie Retinning Halbleiterchips wieder verarbeitbar macht.

Lärmschutz

Wie Retinning Halbleiterchips wieder verarbeitbar macht.

12. Februar 2026

Ohne Halbleiterchips geht bei unseren elektronischen Geräten das Licht aus oder stehen in den Fabriken die Bänder still. Gunter Mößinger und seine Kolleginnen und Kollegen von ALTER | HTV, einem Tochterunternehmen der TÜV NORD GROUP, machen schadhafte Chips wieder funktionstüchtig. Wir haben mit ihm darüber gesprochen, was hinter dem Verfahren Retinning steckt und warum es für die Industrie, aber auch für die Raumfahrt und den Verteidigungssektor immer wichtiger wird.

#explore: Herr Mößinger, Sie wenden das sogenannte Retinning an, um kaputte Chips zu reparieren. Wann ist das notwendig?

Gunter Mößinger: Retinning ist ein Verfahren, mit dem man die Zinnschicht auf elektronischen Bauteilen, also Halbleiterchips, erneuert oder austauscht. Dafür kann es unterschiedliche Gründe geben. Der erste und häufigste Fall: Durch schlechte Lagerung sind die Anschlussbeinchen des Bauteils oxidiert oder korrodiert, also gerostet. Dadurch können sie nicht mehr auf die Platine gelötet werden und wären letztlich Elektroschrott. Durch die Erneuerung der Oberflächenbeschichtung mittels unseres NovaTIN®-Verfahrens können wir die Bauteile wieder funktionstüchtig machen.

Weil heute immer mehr Chips etwa in Autos verbaut werden, müssen die Hersteller auch immer größere Mengen über längere Zeit lagern – sei es für die Produktion oder als Ersatzteile für ihre Fahrzeuge. Da diese Lagerung leider immer wieder unsachgemäß erfolgt, nimmt das Material Schaden. Der zweite Fall: Über lange Zeit war die Beschichtung von Halbleiterchips bleihaltig. Da Blei giftig ist und etwa Nervensystem und Nieren schädigen kann, ist seine Verwendung mittlerweile weitestgehend verboten. Will man alte bleihaltige Chips nutzen oder verkaufen, müssen sie umlegiert werden. Hier entfernen wir beim Retinning die alte Beschichtung und ersetzen sie durch bleifreies Zinn.

In der Luft- und Raumfahrt dürfen bleihaltige Halbleiterchips noch verwendet werden. Warum ist das so? Kommt das Retinning hier trotzdem ins Spiel?

Tatsächlich versucht zwar auch die Luft- und Raumfahrt, bleifreie Bauteile zu nutzen. Aus Sicherheitsgründen ist das allerdings bislang nur eingeschränkt möglich. Denn Blei hat gegenüber den bisherigen Alternativen zwei entscheidende Vorteile: Es lässt sich einfacher verarbeiten und ist vor allem stabiler – es hält auch starken und ständigen Vibrationen stand, die in Flugzeugen oder besonders in Raketen und Satelliten beim Start an der Tagesordnung sind. Daher hat der Gesetzgeber für sicherheitsrelevante Bereiche wie die Luftfahrt, die Raumfahrt und das Militär Ausnahmeregelungen festgelegt. Sie dürfen also bleihaltige Bauteile verwenden. Allerdings können sie diese am Markt gar nicht mehr bekommen, da heute eben nur noch bleifreie Komponenten produziert werden. In diesem Fall nutzen wir das Retinning, um bleifreie Bauteile zu verbleien, damit sie sicher in Flugzeugen oder zum Beispiel auch in der bemannten Raumfahrt genutzt werden können. Und weil die Weltraumindustrie und der Verteidigungssektor momentan wachsen, wird auch in diesen Bereichen Retinning immer wichtiger.

Gunter Mößinger ist Leiter Forschung und Entwicklung bei ALTER | HTV, einem Tochterunternehmen der TÜV NORD GROUP, im hessischen Bensheim. Der Elektroingenieur hat sich bereits im Studium mit Verfahren zur Langzeitlagerung elektronischer Komponenten beschäftigt.

In diesem Fall ist ein Retinning also alternativlos. Aber wäre etwa bei schadhaften Halbleiterchips ein Neukauf für Unternehmen nicht die einfachere und kostengünstigere Option?

Ein Ersatz durch neue Komponenten ist tatsächlich gar nicht in allen Fällen möglich. Denn wenn ein Halbleiterchip nicht mehr produziert wird, aber noch bleihaltige Lagerbestände verfügbar sind, führt am Retinning kein Weg vorbei. Dasselbe gilt für Lieferengpässe wie wir sie in der Chipkrise während der Coronapandemie erlebt haben. Werden die neuen Halbleiter zu spät geliefert, stehen bei Autobauern die Bänder still, was zu Verlusten in Millionenhöhe führt. Durch die Neuverzinnung alter, schadhafter Komponenten kann das verhindert und die Produktion am Laufen gehalten werden. Und dann gibt es auch noch Halbleiterchips, die mehrere Hundert bis Tausend Euro kosten. Wenn diese durch schlechte Lagerung geschädigt sind, ist ein Retinning natürlich wesentlich günstiger und auch nachhaltiger als ein Neukauf.

Wie gehen Sie beim Retinning vor, und was zeichnet Ihr Verfahren aus?

Je nach Zustand der Chips bauen wir verschiedene Aufarbeitungsprozesse aufeinander auf. Das ist es, was unser Verfahren besonders macht. So konnten wir auch bereits Bauteile wiederherstellen, die sich bei anderen Anbietern nicht mehr neu verzinnen ließen. Am Anfang stehen dabei immer die Analyse der Halbleiterchips und die Ermittlung der Schäden. Insbesondere bei oberflächlichen Verunreinigungen setzen wir dann oft zunächst unser revivec®-Verfahren ein. Die Bauteile werden dabei mit einem Plasma, also ionisiertem Gas, „beschossen“. Das wirkt wie ein sehr feiner Sandstrahl, raspelt die Oberflächen der Komponenten ab und entfernt Oxidation und Korrosion. Entweder wird die Lötbarkeit damit bereits wiederhergestellt. Oder es sorgt dafür, dass beim anschließenden Retinning eine neue Zinnschicht besser haften kann.

Und wie läuft dann die eigentliche Neuverzinnung ab?

Dabei nutzen wir das sogenannte Hot Solder Dipping. Die Bauteile werden also in ein Bad aus heißem Lötzinn getaucht. In der Regel läuft dieser Prozess automatisiert über ein Robotersystem. Der Roboter taucht die Bauteile zunächst in ein Flussmittel – das ist eine Säure oder Base. Im nächsten Schritt wird das Bauteil vorgewärmt, um das Flussmittel zu aktivieren. Das löst die Oberfläche und dort vorhandene Oxidationen an. Anschließend taucht der Roboter das Bauteil in eine kleine Welle aus geschmolzenem Zinn. Das alte Zinn wird dabei abgewaschen und die Komponente neu verzinnt. Soll ein bleifreies Bauteil auf bleihaltigen Zinn umlegiert werden, führen wir diesen Prozess zweimal durch, um eine ausreichend hohe Bleikonzentration zu gewährleisten.

Was muss man beim Retinning beachten?

Wichtig ist, dass man die Prozesse wirklich verstanden hat. Ansonsten kann man beim Retinning auch viel kaputt machen. Die Temperatur der Zinnwelle ist dabei ein kritischer Faktor. Sie muss auf das jeweilige Bauteil abgestimmt, genau überwacht und gesteuert werden, damit die Komponenten nicht beschädigt werden und die Stärke der Zinnschicht passt. Ein weiterer entscheidender Faktor: Bevor die Bauteile in die heiße Zinnwelle gefahren werden, müssen sie gründlich getrocknet werden. Ansonsten droht der sogenannte Popcorn-Effekt: Das Gehäuse platzt auf und geht kaputt. Oder es entstehen Risse im Inneren.

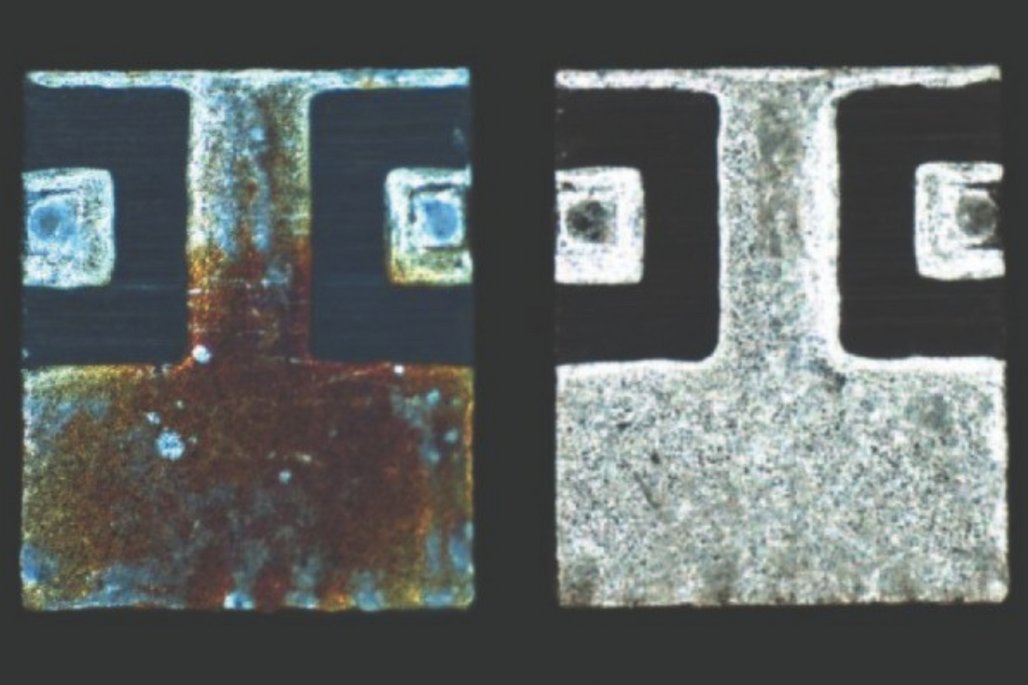

Das Problem dabei: Diese Risse sind von außen nicht sichtbar und die Komponenten scheinbar funktionstüchtig. Werden sie aber in Maschinen oder Fahrzeuge eingesetzt, können sie im Betrieb plötzlich ausfallen, was etwa bei Rückrufen hohe Folgekosten nach sich zieht. Vor einiger Zeit haben wir für ein Automobilunternehmen Halbleiterchips analysiert, die zuvor in Asien günstig neu verzinnt wurden. Wir haben diese Bauteile mittels Raster-Ultraschallmikroskopie untersucht und sind dabei auf ebensolche Risse gestoßen, die durch Fehler bei der Neuverzinnung entstanden sind.

Gibt es auch Fälle, in denen der Roboter beim Retinning an seine Grenzen stößt und der Mensch übernehmen muss?

Ja. Und zwar manchmal, wenn es um sehr kleine oder schlecht automatisiert verarbeitbare Komponenten geht. Millimeterkleine Halbleiter beispielsweise in ein winziges Steckfach einzusetzen, das können Menschen wesentlich besser als Maschinen. Denn Robotern fehlt unser Fein- und Fingerspitzengefühl: Sie spüren also nicht, wenn sich der Chip verkantet, drücken einfach weiter, bis er kaputt geht. Auch als Mensch braucht man für diese Arbeit natürlich sehr ruhige Finger und Hände. Ich bin da selbst immer wieder beeindruckt, wie schnell und präzise unsere Mitarbeitenden mit diesen winzigen Chips hantieren.

Dies ist ein Artikel von #explore. #explore ist eine digitale Entdeckungsreise in eine Welt, die sich in rasantem Tempo wandelt. Die zunehmende Vernetzung, innovative Technologien und die alles umfassende Digitalisierung schaffen Neues und stellen Gewohntes auf den Kopf. Doch das birgt auch Gefahren und Risiken: #explore zeigt einen sicheren Weg durch die vernetzte Welt.