13. Juni 2019

Fliegen, schwimmen, klettern, fressen, ohne gefressen zu werden – seit Urzeiten entwickeln Lebewesen erfolgreiche Strategien, um sich an ihre Umgebung anzupassen. Logisch und naheliegend, dass findige Ingenieure versuchen, solche Verfahren oder Mechanismen auf die Technik zu übertragen. Der Erfinder des Klettverschlusses etwa ließ sich von der Kletten-Pflanze inspirieren. Und auch in der Robotik hält die sogenannte Bionik zunehmend Einzug.

Behutsam greift der graue Rüssel nach dem Apfel am Boden der Box, hebt ihn vorsichtig auf und reicht ihn Angela Merkel, die ihn sichtlich erfreut entgegennimmt. Eine Erdnuss wechselt anschließend nicht den Besitzer. Denn tatsächlich kam die Bundeskanzlerin 2010 auf der Hannover Messe nicht mit einem realen Dickhäuter in Berührung. Bei dem Rüssel handelte es sich um einen Roboterarm, zu dem sich der Hersteller Festo vom natürlichen Vorbild inspirieren ließ. Die Idee dahinter: Abgesehen von der menschlichen Hand ist kaum ein anderes Greiforgan in der Natur so multifunktional. Und anders als in der Hand steckt in dem Rüssel keine Knochenstruktur, sondern 40.000 Muskeln. Das macht ihn enorm beweglich und flexibel und erlaubt es dem Elefanten, die gewaltige Kraft seiner verlängerten Nase sehr sorgsam einzusetzen, um selbst kleinste Gegenstände aufzuheben. Ein Prinzip, von dem die Entwickler bei Festo sich einiges abschauen wollten. Die Herausforderung: Der Roboterarm sollte möglichst nachgiebig sein, um Menschen nicht zu verletzen, und zugleich steif genug, um seine Aufgaben auszuführen. Die Lösung der Ingenieure: Polyamid statt Metall, Pressluft statt starrer Bauweise. Die bringt im Zusammenspiel mit einer besonderen Konstruktion neue Vorteile mit sich, von der reale Elefanten nur träumen können: Befindet sich ein Gegenstand eigentlich außer Reichweite, genügt ein Druckluftstoß, um den Rüssel in Sekundenbruchteilen von 70 auf 110 Zentimeter zu verlängern.

Biologie + Technik = Bionik

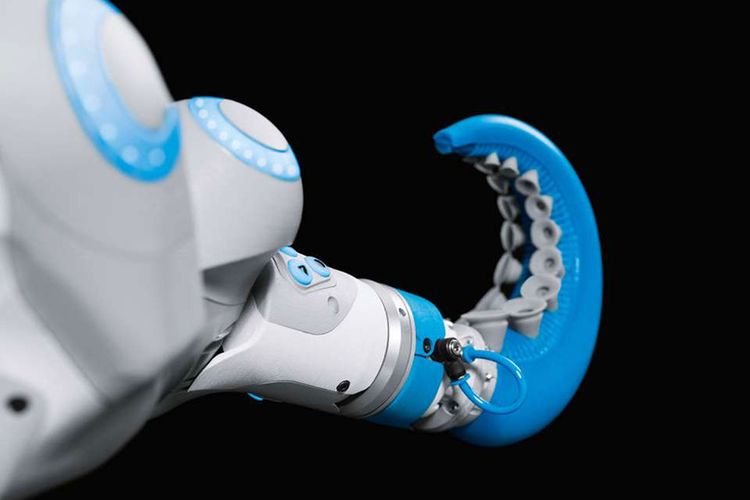

Mittlerweile hat Festo den Roboterarm in mehreren Generationen weiterentwickelt. Und er ist längst nicht das einzige Projekt der baden-württembergischen Automatisierungsexperten, das bionischen Prinzipien folgt. Bionik, ein Kunstwort aus Biologie und Technik, bezeichnet die systematische Übertragung von Mechanismen und Verfahren aus der Natur auf Technik. Der „FlexShapeGripper“ orientiert sich etwa an der Zunge eines Chamäleons, der „TentacleGripper“ am Tentakelarm eines Oktopus. Letzteres Modell könnte künftig etwa älteren oder körperlich beeinträchtigten Menschen im Alltag zur Hand gehen. Auch der Greifer, mit dem der Roboterarm der Bundeskanzlerin den Apfel reichte, hat ein Vorbild in der Fauna: Der sogenannte „FinGripper“ ist der Schwanzflosse eines Knochenfischs nachempfunden. Der Greifer ist so konstruiert, dass er sich wie die Flosse um einen Druckpunkt herumwölbt und sich so dem Gegenstand anpasst, nach dem er greift. Dabei verteilt sich die Kraft – und das laut Hersteller umso besser, je stärker der Anpressdruck. Dadurch kann der Greifer sogar empfindliche Gegenstände wie Früchte, Glühbirnen oder Schokoladeneier aufnehmen, ohne sie zu zerquetschen. Festo zufolge wird der mittlerweile serienreife Greifer bereits in der Lebensmittelindustrie eingesetzt, um Obst oder Gemüse zu sortieren.

© Festo AG & Co. KG, alle Rechte vorbehaltenDer TentacleGripper nimmt den Mechanismus eines Oktopus-Armes auf.

InspiRat – Vorbild Ratte

Entstanden sind diese Projekte im Rahmen des „Bionic Learning Network“, das Festo im Jahr 2006 aus der Taufe gehoben hat. Das Herstellerunternehmen arbeitet dabei mit verschiedenen Forschungseinrichtungen aus Deutschland, Österreich, Norwegen und den Niederlanden zusammen. Einer dieser Partner ist die TU Ilmenau.

Hier im Fachbereich Biomechatronik beschäftigen sich die Forscher mit der Entwicklung und Verbesserung mechatronischer Produkte und Verfahren und nutzen dazu das Wissen aus Biologie und Medizin. „Ingenieure haben sich schon immer auch von der Natur zu ihren Ideen inspirieren lassen“, sagt Hartmut Witte, der Leiter des Fachgebiets. Otto Lilienthal etwa beobachtete Vögel, optimierte so seine Flugmaschine und schwang sich als erster Mensch in die Lüfte. „Und die Bionik ist eben eine Methode, diese Assoziationsfähigkeit zu fördern, zu systematisieren und die Anregung für die Entwicklung technischer Produkte so auf eine breitere Basis zu stellen“, erklärt Witte. Bionik soll Technik also nicht etwa ganz neu erfinden, sondern in Analogie zur Natur Lösungen für technische Probleme finden, bei denen herkömmliche Verfahren bislang an ihre Grenzen stießen.

Dazu tragen die Experten aus verschiedenen Fachbereichen ihr Wissen zusammen, denn Bionik ist immer eine interdisziplinäre Angelegenheit. Gemeinsam mit Biologen der Universität Jena und dem Ilmenauer Robotikunternehmen Tetra haben die Ingenieure zum Beispiel im Projekt „InspiRat“ einen Kletterroboter gebaut. Der kleine und leichte „Ratnic“ kann dorthin klettern, wo es für Mensch und bisherige Service-Roboter zu eng oder zu steil ist. So könnte er etwa durch Kabelschächte kriechen, um mit einer Minikamera Schäden an Leitungen zu suchen.

Analogie statt Mimikry

Optisch erinnert der aus Aluminiumrohren, Federn und Seilzügen konstruierte Roboter nicht unbedingt an den intelligenten Nager. Und das hat durchaus Methode. „Die Faustregel ist: Wenn wirklich Bionik drinsteckt, sieht man es von außen nicht“, erläutert Witte. Denn den Bionikern geht es darum, das Bewegungsprinzip der Ratte auf ein Robotersystem zu übertragen, anstatt die Natur eins zu eins zu kopieren. Dazu wurden die Kletterkünste des Nagers zunächst gründlich von den Zoologen der Universität Jena durchleuchtet. Und zwar mit einer Hochgeschwindigkeits-Röntgenanlage, vor der sie die Ratten nach oben krabbeln ließen. Obwohl die Forscher um den Biologen Prof. Dr. Martin S. Fischer sich bereits seit Jahren mit der Bewegung von Kleinsäugetieren beschäftigten, förderte dieses Verfahren überraschende Erkenntnisse zutage. „In der Forschung ist man lange Zeit davon ausgegangen, dass die Rumpfmuskulatur bei der Ratte die größte Arbeit beim Klettern leistet. Wir haben festgestellt, dass die Leistung nur zu 15 Prozent aus dem Rumpf kommt. Die restlichen 85 Prozent übernehmen die Muskeln der Extremitäten“, erklärt Biomechatroniker Witte.

© Tetra GmbH IlmenauDie „Roboter-Ratte“ erreicht Orte, an die Menschen nicht gelangen.

Deshalb hat auch der Roboter keinen Rumpf im eigentlichen Sinne des Wortes. Er besteht vielmehr aus einem kleineren Vorderkörper und einem größeren hinteren Teil, die über eine bewegliche Wirbelsäule aus Aluminiumgestänge verbunden sind. Während die Greifer des Hinterleibs sich an einem senkrechten Rohr festhalten, schiebt sich der Vorderkörper nach oben und klammert sich fest, bevor der hintere Teil nachgezogen wird. In der Robotik bedeutete diese Kombination aus bionischen Funktionsprinzipien und der damit verbundenen Leichtbauweise einen echten Sprung. „Bevor wir mit dem Projekt angefangen haben, wog der leichteste Roboter auf dem Markt 35 Kilogramm“, sagt Hartmut Witte. Der „Ratnic“ dagegen bringt gerade mal 1,1 Kilo auf die Waage und braucht seinen Machern zufolge rund 75 Prozent weniger Energie als ein herkömmlicher Roboter.

Haftfähig wie ein Käferfuß

Auch eine kleine Roboterraupe haben die Ilmenauer Biomechatroniker im Rahmen des Projektes gebaut. Dass sie schräge und glatte Flächen hochfahren kann, ohne dabei abzurutschen, verdankt die Raupe ihren Ketten. Die bestehen aus dem sogenannten Gecko-Tape, das der Biologe Prof. Dr. Stanislav Gorb entwickelt hat. Der Forscher der Christian-Albrechts-Universität zu Kiel (CAU) beschäftigt sich seit Jahren mit den Haftmechanismen von Gecko, Spinne oder Käfer. Was diese Tiere gemeinsam haben: Sie benötigen keine Klebeflüssigkeiten, um sicher an der Zimmerdecke zu spazieren. Stattdessen sorgen Tausende von kleinen Hafthärchen an ihren Füßen für einen unfassbar starken Halt. Das Geheimnis hinter dieser Haftkraft sind Anziehungskräfte auf molekularer Ebene, die zwischen den Härchen und den Oberflächen wirken. Pate für das Gecko-Tape standen die Hafthaare einiger spezieller Käferarten. Unter dem Mikroskop betrachtet sehen sie aus wie an der Spitze eingedellte Pilze. Sie arbeiten also ähnlich wie Saugnäpfe, was ihre molekulare Haftwirkung weiter verstärkt.

Zusammen mit der auf Befestigungstechniken spezialisierten Firma Gottlieb Binder haben die Kieler Forscher das Gecko-Tape auf den Markt gebracht. Der Vorteil des silikonartigen Haftstoffs: Er hält ebenso auf glatten, unebenen und rutschigen wie auf feuchten Oberflächen, hinterlässt dabei keine Rückstände und ist anders als das klassische Klebeband einfach abwaschbar. Dadurch kann er beliebig oft wiederverwendet werden. Selbst ein Mensch lässt sich mit dem Haftmaterial an der Decke aufhängen – wie die Forscher im Selbstversuch demonstriert haben.

Spiderman bleibt vorerst Kino- und Comicheld

Wer nun darauf hofft, bald wie Spiderman über die Decke zu krabbeln, muss sich aber wohl noch weiter gedulden. „Je kleiner ein Lebewesen ist, umso besser kann es solche Effekte nutzen“, erklärt Biomechatroniker Hartmut Witte. Größere und schwerere Lebewesen benötigen dagegen überproportional mehr Hafthärchen und eine stärkere Haftkraft, um sich an einer Oberfläche nicht nur halten, sondern auch lösen und wieder anheften zu können.

„Dass man sich in der Robotik auf nachgiebige Mechanismen eingelassen hat, führte dazu, dass die Idee der sogenannten ‚human-friendly robotics’ überhaupt erst ernst genommen und umgesetzt wurde.“

In Haushalt, Industrie oder im medizinischen Bereich könnte die Haftfolie jedoch schon sinnvoll eingesetzt werden. Und auch bei den kleinen Robotern hält das Gecko-Tape, was es verspricht. Ursprünglich war angedacht, die Roboterraupe aus Ilmenau bei der Reinigung von Solardächern einzusetzen. „Eigentlich waren wir uns mit einer Herstellerfirma von Solarpanelen bereits einig“, erzählt Witte. Doch dann ging die Firma pleite, und der Plan musste erst einmal auf Eis gelegt werden. Ein Problem, das den Wissenschaftlern immer wieder begegnet. Universitäten verfügen zumeist nicht über das Geld und das Personal, um einen Roboter serienreif zu machen. Sie entwickeln Ideen und setzen Impulse – die von der Industrie aufgenommen werden müssen. Bricht ein Projektpartner weg, kann es passieren, dass eine vielversprechende Idee zunächst wieder in der Schublade verschwindet. Doch selbst wenn einige bionische Projekte noch auf ihren kommerziellen Durchbruch warten, haben sie die Geschichte der Robotik bereits auf vielen Ebenen vorangebracht, meint Hartmut Witte. Angefangen bei der Leichtbauweise, also der Entwicklung von Materialien, die sich an der leichten und stabilen Knochenstruktur oder eben an den Hafttechniken kleiner Lebewesen orientieren, bis hin zur Verwendung nachgiebiger Systeme, wie sie etwa beim Elefantenrüssel von Festo zum Einsatz kommen. Die Konstruktion der sogenannten Cobots – kollaborativer Roboter, die Hand in Hand mit dem Menschen zusammenarbeiten sollen – wäre ohne die bionischen Projekte so nie möglich gewesen. „Dass man sich in der Robotik auf nachgiebige Mechanismen eingelassen hat, führte dazu, dass die Idee der sogenannten ‚human-friendly robotics’ überhaupt erst ernst genommen und umgesetzt wurde“, so Witte.

Echtzeit für Exoskelette

Bei dem jüngsten Projekt der Ilmenauer Bioniker geht es ebenfalls um ein robotisches System, das mit dem Menschen hautnah zusammenarbeitet: Sie entwickeln Leviaktor – ein Exoskelett, das Arbeitskräften in Industrie und Handwerk unter die Arme greifen soll. Völlig neu sind solche elektronischen oder mechanischen Hebehilfen freilich nicht. Sie unterstützen Menschen schon heute dabei, nach Unfällen wieder laufen zu lernen, oder Arbeiter in der Industrie beim Heben schwerer Gegenstände. Doch das Zusammenspiel zwischen Mensch und Maschine verläuft noch nicht ganz reibungslos.

Einzelne Exoskelette sind für eine bestimmte Anwendung eingerichtet oder an eine einzige Person angepasst. Will sie also ein anderer Mensch für einen anderen Zweck nutzen, wird es tendenziell schwierig, so Witte. „Die heutigen Exoskelette sind alle reaktiv“, sagt der Biomechatroniker. Sprich: Sie registrieren, dass der Nutzer in eine entsprechende Richtung drückt, und folgen dieser dann mit kleiner Verzögerung. Der Lösungsansatz der Bioniker: Sie messen die Aktivität der Armmuskulatur, um darüber die Unterstützungsbewegung der elektronischen Hebehilfe zu steuern. „Muskelphysiologen haben nachgewiesen, dass man der elektrischen Aktivität auf den Nerven bereits ansehen kann, was der Muskel mit einer gewissen zeitlichen Verzögerung demnächst machen wird“, erklärt Witte. Durch die Messung und Auswertung der sogenannten EMG-Signale könnte das Exoskelett die Bewegungen des Menschen antizipieren, statt wie bislang nur darauf zu reagieren.

„Wenn ich technische Lösungen bekomme, dann sollen die mich nicht zusätzlich belasten, sondern müssen einfach zu mir passen.“

In einem auf drei Jahre angelegten Projekt, das vom Bundesforschungsministerium mit rund 1,5 Millionen Euro gefördert wird, wollen die Wissenschaftler nun nachweisen, dass dieses Verfahren sich auch in der Praxis bewähren kann. Das Ziel dahinter: größtmögliche „Biokompatibilität“, wie Hartmut Witte es formuliert. „Wenn ich schon technische Lösungen bekomme, dann sollen die mich nicht zusätzlich belasten, sondern müssen einfach zu mir passen.“ Denn auch das ist für Witte ein zentrales Anliegen der Bionik: Technik so zu denken und zu entwickeln, dass sie sich auf uns Menschen einstellt – und wir uns nicht länger der Technik anpassen müssen.

ZUR PERSON

Hartmut Witte ist Professor für Biomechatronik an der Technischen Universität Ilmenau. Mit seinen Kolleginnen und Kollegen und den Studierenden beschäftigt sich der Maschinenbauingenieur und Facharzt für Anatomie hier mit der Frage, wie technische Systeme unter Nutzung von biologischem und medizinischem Wissen entwickelt und optimiert werden können.